OEE là gì? Khái niệm, ý nghĩa và cách tính OEE

Bạn đã từng nghe đến thuật ngữ "OEE" nhưng không hiểu rõ nó là gì? Trong bài viết này, chúng ta sẽ khám phá sâu hơn về OEE, viết tắt của tỷ lệ hiệu suất tổng thể (Overall Equipment Effectiveness). OEE là một chỉ số quan trọng trong ngành sản xuất, giúp các doanh nghiệp đánh giá hiệu suất của hệ thống sản xuất của họ.

OEE là gì?

1. Khái niệm OEE

OEE là một chỉ số quản lý sản xuất quan trọng được sử dụng trong ngành công nghiệp để đo lường hiệu suất toàn diện của một dây chuyền sản xuất, máy móc hoặc quy trình sản xuất. Chỉ số này được sử dụng để đánh giá khả năng hoạt động của thiết bị và hiệu suất của quy trình sản xuất trong một khoảng thời gian cụ thể.

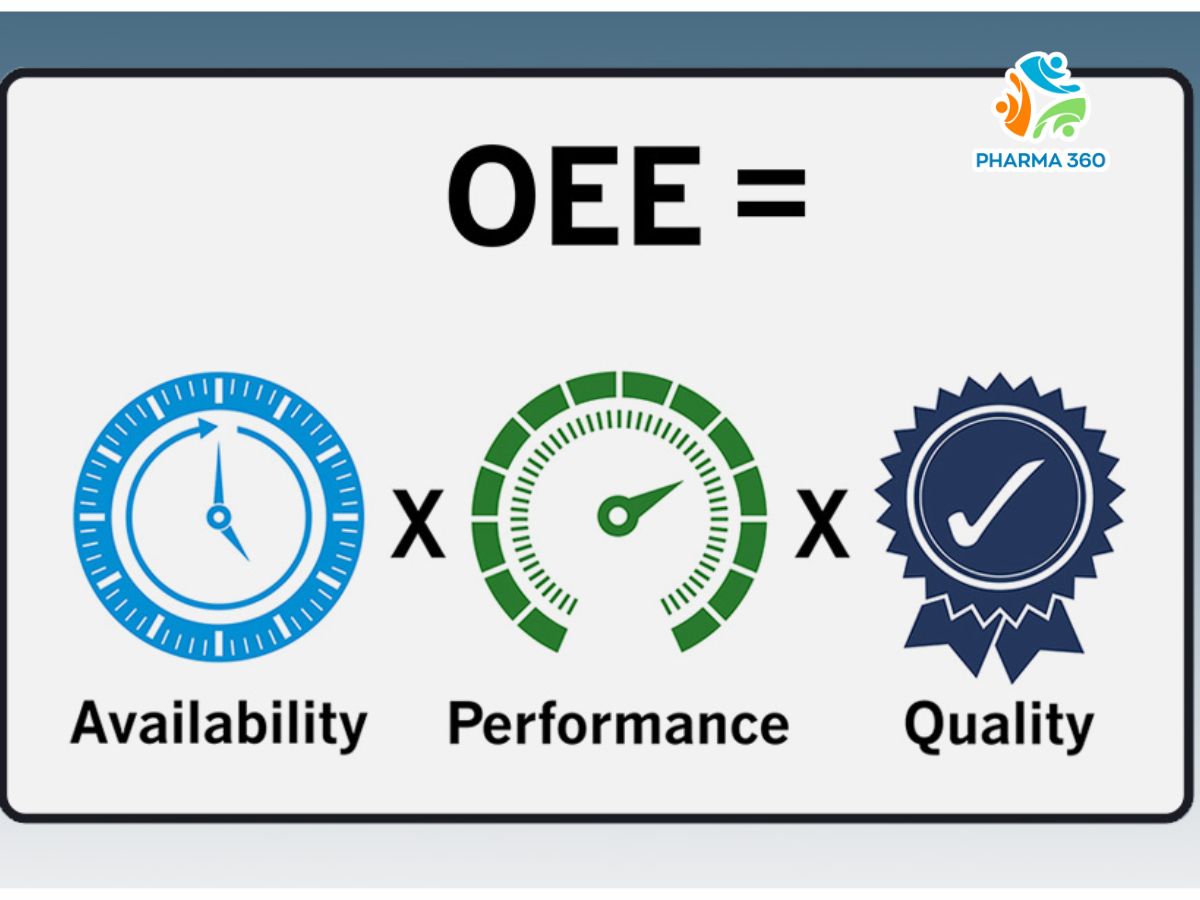

Thành phần của OEE:

OEE kết hợp ba yếu tố chính:

Availability (Khả dụng): Đo lường thời gian máy móc hoạt động so với tổng thời gian dự kiến làm việc. Tính toán bằng cách chia thời gian sản xuất thực tế cho tổng thời gian có thể sản xuất.

Performance (Hiệu suất): Đo lường tỷ lệ giữa sản lượng thực tế đạt được và sản lượng tiêu chuẩn trong một khoảng thời gian cụ thể. Thường được tính bằng cách chia sản lượng thực tế cho sản lượng lý tưởng.

Quality (Chất lượng): Đo lường tỷ lệ sản phẩm hoàn thành đạt chất lượng so với tổng số sản phẩm được sản xuất. Thường được tính bằng cách chia số lượng sản phẩm chất lượng cao cho tổng số sản phẩm sản xuất.

2. Lịch sử phát triển của OEE

Từ khi ý tưởng về việc đo lường hiệu suất sản xuất xuất hiện vào những năm 1960, OEE đã trải qua một quá trình phát triển đáng chú ý. Trong những năm đầu tiên của nó, các doanh nghiệp sản xuất nhận ra tầm quan trọng của việc tối ưu hóa hiệu suất từ các thiết bị và hệ thống sản xuất. Tuy nhiên, vào thời điểm đó, các phương pháp đo lường chủ yếu tập trung vào các chỉ số truyền thống như tỷ lệ sự cố hoặc chỉ số tăng cường của thiết bị, không đáp ứng được các yếu tố quan trọng khác như hiệu suất và chất lượng sản phẩm.

Đến những năm 1980 và 1990, OEE bắt đầu hình thành dưới dạng một phương pháp tiêu chuẩn để đo lường và theo dõi hiệu suất toàn diện của thiết bị và hệ thống sản xuất. Trong thời kỳ này, các nhà nghiên cứu và chuyên gia trong ngành công nghiệp sản xuất đã tiến hành nghiên cứu sâu hơn về cách tính toán và áp dụng OEE. OEE được xác định và phát triển để bao gồm các yếu tố như khả dụng, hiệu suất và chất lượng sản phẩm, tạo nên một phương pháp toàn diện để đo lường hiệu suất sản xuất.

Từ những năm 2000 trở đi, với sự bùng nổ của công nghệ thông tin và phần mềm, việc tính toán và theo dõi OEE trở nên dễ dàng và phổ biến hơn. OEE được sử dụng rộng rãi trong ngành công nghiệp sản xuất trên toàn thế giới như một công cụ quản lý quan trọng để cải thiện hiệu suất, giảm lãng phí và tăng cường năng suất. Điều này đã làm cho OEE trở thành một phần không thể thiếu trong quản lý sản xuất, đóng vai trò quan trọng trong việc tối ưu hóa hoạt động sản xuất và tạo ra lợi ích kinh doanh lớn.

Ý nghĩa của OEE

1. Đánh giá hiệu suất toàn diện

OEE cung cấp cái nhìn tổng quan về hiệu suất của hệ thống sản xuất, bằng cách kết hợp các yếu tố quan trọng như khả dụng, hiệu suất và chất lượng. Thay vì chỉ nhìn vào một khía cạnh nhất định của sản xuất, OEE cho phép doanh nghiệp đánh giá hiệu suất toàn diện và xác định được những điểm yếu cần cải thiện.

2. Xác định vấn đề và cải thiện quy trình sản xuất

Bằng cách theo dõi OEE, doanh nghiệp có thể phát hiện ra các vấn đề trong quy trình sản xuất như thời gian không hoạt động, sự chậm trễ trong sản xuất hoặc tỷ lệ sản phẩm lỗi. Điều này giúp họ đưa ra các biện pháp cải thiện nhằm tối ưu hóa quy trình và tăng cường hiệu suất.

3. Tối ưu hóa sử dụng thiết bị

OEE cho phép doanh nghiệp đánh giá hiệu suất của từng thiết bị sản xuất và xác định các khoảng trống trong việc sử dụng chúng. Bằng cách này, họ có thể tối ưu hóa lịch trình bảo dưỡng, sửa chữa và sản xuất để đảm bảo rằng các thiết bị được sử dụng tối đa hiệu quả.

4. Giảm thiểu lãng phí và chi phí sản xuất

Bằng cách phát hiện và khắc phục các nguyên nhân gây ra lãng phí, OEE giúp doanh nghiệp giảm thiểu tổn thất và tối ưu hóa chi phí sản xuất. Việc nâng cao hiệu suất và chất lượng sản xuất cũng có thể dẫn đến giảm thiểu sự cần thiết của việc làm lại sản phẩm hoặc xử lý lỗi, giúp tiết kiệm thời gian và nguyên vật liệu.

5. Đạt được mục tiêu sản xuất và cải thiện tỷ suất lợi nhuận

Bằng cách tối ưu hóa hiệu suất toàn diện của hệ thống sản xuất, doanh nghiệp có thể đạt được mục tiêu sản xuất một cách hiệu quả hơn. Điều này giúp họ tăng cường tỷ suất lợi nhuận, đồng thời củng cố vị thế cạnh tranh trên thị trường.

Thang đo các mức độ của OEE

1. Mức độ Kém:

Mức độ OEE dưới 60% thường được coi là kém và đòi hỏi sự quan tâm đặc biệt từ các nhà quản lý sản xuất. Khi OEE ở mức này, hệ thống sản xuất gặp phải nhiều vấn đề, từ khả dụng thấp đến hiệu suất và chất lượng sản phẩm không đạt yêu cầu. Các nguyên nhân có thể bao gồm sự cố về thiết bị, thời gian chết không cần thiết, sự thiếu hụt về kỹ năng của nhân viên, hoặc các quy trình sản xuất không được tối ưu hóa. Việc giải quyết các vấn đề này cần sự phân tích kỹ lưỡng và các biện pháp cải tiến đồng bộ để cải thiện tất cả các khía cạnh của hiệu suất sản xuất.

2. Mức độ Trung Bình:

Mức độ OEE từ 60% đến 85% được coi là trung bình và thường là một điểm xuất phát để cải thiện hiệu suất sản xuất. Mặc dù hệ thống sản xuất có thể hoạt động ổn định ở mức này, nhưng vẫn còn tiềm năng để tối ưu hóa. Các doanh nghiệp cần xem xét cẩn thận các yếu tố gây ra sự giảm hiệu suất và thực hiện các biện pháp cải tiến như tăng cường bảo dưỡng thiết bị, cải thiện quy trình làm việc, hoặc đào tạo nhân viên để nâng cao kỹ năng và hiểu biết.

3. Mức độ Tốt:

OEE từ 85% trở lên thường được xem là mức độ tốt và đại diện cho hiệu suất cao và hiệu quả của hệ thống sản xuất. Ở mức này, hệ thống sản xuất hoạt động gần như tối ưu và đáp ứng được mục tiêu sản xuất. Tuy nhiên, việc duy trì và nâng cao mức độ OEE này vẫn cần sự chú ý đặc biệt từ các nhà quản lý. Các biện pháp duy trì và cải thiện tiếp tục là cần thiết để đảm bảo rằng hệ thống sản xuất duy trì được hiệu suất cao và không gặp phải sự giảm hiệu suất đột ngột.

Công thức tính OEE

Để tính toán OEE, bạn cần tập trung vào ba yếu tố chính: Availability (Khả dụng), Performance (Hiệu suất), và Quality (Chất lượng). Dưới đây là cách tính OEE và mỗi thành phần của nó:

1. Availability (Khả dụng):

Công thức tính: Availability = (Thời gian hoạt động thực tế / Tổng thời gian có thể hoạt động) x 100%

2. Performance (Hiệu suất):

Công thức tính: Performance = (Sản lượng thực tế / Sản lượng lý tưởng) x 100%

3. Quality (Chất lượng):

Công thức tính: Quality = (Số lượng sản phẩm chất lượng cao / Tổng số sản phẩm sản xuất) x 100%

Tính OEE (Overall Equipment Effectiveness): OEE là tích của ba thành phần Availability, Performance và Quality.

Công thức tính: OEE = Availability x Performance x Quality

Ví dụ về cách tính OEE: Giả sử một dây chuyền sản xuất có thời gian hoạt động thực tế là 450 phút trong tổng thời gian 480 phút làm việc, sản xuất được 900 sản phẩm trong khi sản lượng lý tưởng là 1000 sản phẩm, và có 850 sản phẩm chất lượng cao trong tổng số 900 sản phẩm sản xuất.

Availability = (450 / 480) x 100% = 93,75%

Performance = (900 / 1000) x 100% = 90%

Quality = (850 / 900) x 100% = 94,44%

Sau đó, tính OEE:

OEE = Availability x Performance x Quality = 93,75% x 90% x 94,44% ≈ 79,86%

Điều này có nghĩa là OEE của dây chuyền sản xuất trong ví dụ là khoảng 79,86%, cho thấy tỷ lệ hiệu suất toàn diện của nó.

Một số sai lầm thường gặp khi tính chỉ số OEE

1. Không xác định rõ các yếu tố cơ bản:

Một trong những sai lầm phổ biến nhất là không xác định đúng và đầy đủ ba yếu tố cơ bản của OEE: Availability (Khả dụng), Performance (Hiệu suất), và Quality (Chất lượng). Việc bỏ qua bất kỳ yếu tố nào có thể dẫn đến việc đánh giá sai hiệu suất thực tế của hệ thống sản xuất.

2. Sử dụng dữ liệu không chính xác:

Một sai lầm phổ biến khác là sử dụng dữ liệu không chính xác hoặc không đầy đủ để tính toán OEE. Dữ liệu đóng vai trò rất quan trọng trong quá trình tính toán, vì vậy việc thu thập và xử lý dữ liệu cần được thực hiện một cách cẩn thận để đảm bảo tính chính xác của kết quả.

3. Không xác định rõ thời gian thực tế hoạt động:

Một sai lầm phổ biến khác là không xác định rõ thời gian thực tế mà thiết bị hoặc hệ thống sản xuất hoạt động. Điều này có thể dẫn đến việc tính toán Availability không chính xác, ảnh hưởng đến kết quả cuối cùng của OEE.

4. Không xác định rõ sản lượng lý tưởng:

Việc xác định số lượng sản phẩm hoặc đơn vị sản phẩm mà hệ thống có thể sản xuất trong một khoảng thời gian nhất định là quan trọng để tính toán Performance. Nếu không xác định rõ sản lượng lý tưởng, có thể dẫn đến việc đánh giá sai hiệu suất của hệ thống.

5. Không xác định rõ tiêu chuẩn chất lượng:

Việc xác định rõ tiêu chuẩn chất lượng của sản phẩm là cần thiết để tính toán Quality. Nếu không có tiêu chuẩn rõ ràng, có thể dẫn đến đánh giá không chính xác về chất lượng sản phẩm và do đó làm giảm độ tin cậy của chỉ số OEE.

Kết luận

Hiểu rõ về OEE là một bước quan trọng trong việc quản lý và tối ưu hóa hiệu suất sản xuất của doanh nghiệp. Bằng cách sử dụng OEE một cách hiệu quả, bạn có thể tăng cường năng suất, giảm thiểu lãng phí và nâng cao hiệu suất toàn diện của doanh nghiệp.